Le laser à impulsions ultracourtes façonne et polit en une seule opération de serrage

Les outils en céramique dure, tels que les forets, les têtes de fraisage, les rouleaux et même les inserts de poinçon, sont très résistants à l'usure. Cependant, les outils utilisés pour leur fabrication s'usent assez rapidement. Un procédé développé à l'Institut Fraunhofer de technologie laser (ILT) change la donne en utilisant un laser à impulsions ultracourtes pour façonner et polir ces composants en matériaux durs sans modifier le dispositif de serrage.

Selon les chercheurs à l'origine de cette avancée, même les lasers à impulsions ultracourtes (USP) disponibles dans le commerce, d'une puissance de 20 à 40 W, sont capables d'éliminer efficacement les matériaux durs utilisés dans la fabrication d'outils. Le matériau se vaporise sous l'effet des impulsions laser à haute énergie, qui ne durent que quelques picosecondes. Grâce à des fréquences de l'ordre du MHz, l'ablation laser atteint des surfaces allant jusqu'à 100 cm.2par minute.

Le potentiel du traitement USP ne se limite pas à la mise en forme des matériaux par vaporisation. Les chercheurs du Fraunhofer ILT ont développé une chaîne de traitement dans laquelle le même laser USP non seulement forme et structure par ablation, mais polit également ultérieurement les surfaces des outils.

« Le laser USP est un outil universel que nous utilisons pour réaliser différentes étapes de traitement, parfois au cours de la même opération de serrage », a déclaré Sönke Vogel, chef d'équipe pour l'ablation structurelle 3D chez Fraunhofer ILT, qui a fait avancer le processus en collaboration avec Astrid Saßmannshausen, chef d'équipe pour la structuration des matériaux transparents.

La clé de l'enchaînement des étapes du processus réside dans le paramétrage du laser. Alors que l'ablation du matériau s'effectue avec une énergie d'impulsion élevée et une faible fréquence de répétition, le polissage se déroule à l'inverse. Le laser USP introduit de l'énergie à la surface de la pièce à une fréquence d'impulsion pouvant atteindre 50 MHz. Cette énergie s'accumule et ne fait fondre que les 0,2 à 2 μm supérieurs. Le matériau ne se vaporise pas, mais forme un film fondu qui se lisse sous l'effet de la tension superficielle et se solidifie en refroidissant. Les propriétés de surface peuvent également être contrôlées via le contrôle du processus.

« Avec le polissage laser USP, par exemple, il est possible de lisser les micro-irrégularités tout en conservant les structures macroscopiques », a déclaré Saßmannshausen.

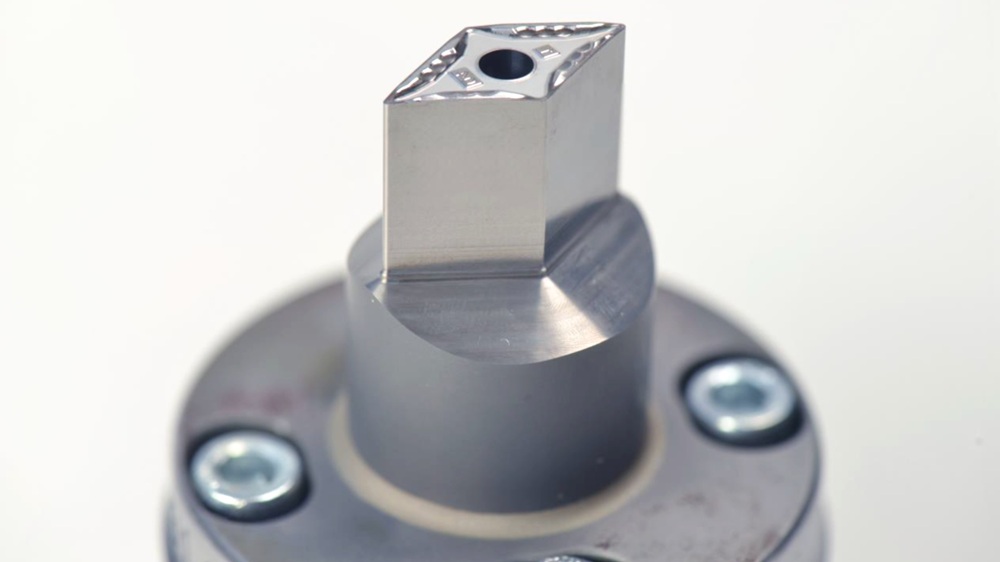

Un outil de moulage en carbure de tungstène-cobalt a d'abord été structuré USP, puis poli avec le même laser. L'usinage de matériaux aussi durs est associé à une usure importante et coûteuse des outils.

De plus, le procédé laser permet de polir des surfaces 3D complexes avec une précision micrométrique. Des zones spécifiques peuvent être traitées de manière sélective pour ajuster les propriétés de surface localement ou pour finir uniquement les zones nécessaires, ce qui permet de gagner du temps dans le processus. Le polissage USP complète ainsi les méthodes de macro- et micro-polissage laser existantes en permettant une précision et un contrôle localisé encore plus grands.

Selon les exigences du processus, le polissage laser peut atteindre des débits de surface de 10 à 100 cm² par minute, ce qui est presque équivalent aux débits de surface de la méthode d'ablation de matériau précédente.

« La combinaison des deux procédés avec un laser dans la même opération de serrage permet aux entreprises d'élargir leur gamme de services avec les lasers USP existants ou d'accélérer considérablement l'amortissement d'un nouvel achat », a déclaré Saßmannshausen.

Mais surtout, elle est adaptée au remplacement des procédés mécaniques d'usinage des matériaux durs, permettant ainsi de mettre fin à l'usure parfois importante des outils lors de leur fabrication. Cela permet non seulement de réduire les coûts, mais aussi d'améliorer concrètement l'efficacité des ressources et de l'énergie. Selon Saßmannshausen et Vogel, le potentiel de cette combinaison de procédés est loin d'être épuisé. Grâce à des scanners polygonaux plus rapides, des puissances laser plus élevées et des spots laser agrandis, les taux de surface pourraient être considérablement augmentés.